Isı yutucular dünyasında, endüstri lideri olarak iki üretim süreci ortaya çıktı - soğuk dövme ve basınçlı döküm.Her iki yöntemin de kendine özgü avantajları ve dezavantajları vardır ve aralarındaki farkları anlamak, özel uygulamanız için en uygun ısı emiciyi seçmek için çok önemlidir.

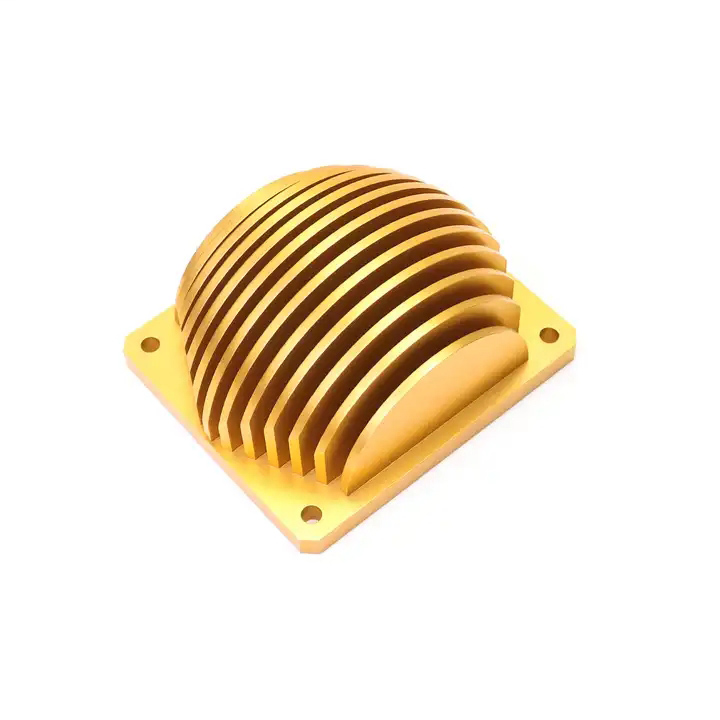

Soğuk dövme ısı emicileroda sıcaklığında bir metal parçaya veya kütüğe sıkıştırma kuvvetlerinin uygulanmasını içeren bir işlem kullanılarak üretilir.Soğuk şekillendirme olarak da bilinen bu süreç, yüksek hassasiyet ve sıkı toleranslarla karmaşık ısı emici tasarımlarının oluşturulmasına olanak tanır.Soğuk dövmenin en önemli faydalarından biri, malzeme israfını ve üretim maliyetlerini azaltan talaşlı imalat gibi ikincil işlemlerin ortadan kaldırılmasıdır.

Soğuk dövme soğutucuların en önemli avantajlarından biri mükemmel termal iletkenlikleridir.Soğuk dövme işlemi, yüksek derecede metal tekdüzeliği sağlayarak, gelişmiş ısı yayma yetenekleri sağlar.Ek olarak, dahili gözenekliliğin olmaması, ısı alıcının yapısal bütünlüğünü artırarak, ısıyı hassas elektronik bileşenlerden uzağa aktarmada oldukça verimli hale getirir.

Basınçlı döküm ise, erimiş metalin yüksek basınç altında bir kalıp boşluğuna enjekte edilmesini içerir, bu daha sonra soğutulur ve son soğutucu şeklini ortaya çıkarmak için çıkarılır.Bu süreç, yüksek üretim hacmi kapasitesi ve girift ayrıntılarla karmaşık şekiller oluşturma yeteneği dahil olmak üzere çeşitli avantajlar sunar.Basınçlı döküm, ısının daha iyi dağılmasına izin veren daha ince duvarlı ısı emiciler üretebilir.

önemli faydalarından biridöküm ısı emicilermalzeme seçiminde çok yönlü olmalarıdır.Soğuk dövme soğutucular tipik olarak alüminyumdan üretilirken, basınçlı döküm, çinko, bakır ve magnezyum alaşımları dahil olmak üzere çok çeşitli malzemelerin kullanılmasını sağlar.Bu çok yönlülük, yüksek elektrik iletkenliği veya korozyon direnci gibi benzersiz malzeme özellikleri gerektirebilecek belirli uygulamalar için fırsatlar sunar.

Maliyet etkinliği söz konusu olduğunda, soğuk dövme ısı emiciler, kalıp döküm ısı emicilere göre bir avantaja sahiptir.Soğuk dövme işlemi, basınçlı döküme kıyasla daha az enerji gerektirir ve bu da daha düşük üretim maliyetleri sağlar.Ek olarak, soğuk dövmede ikincil işlemlerin ortadan kaldırılması, malzeme israfını ve işleme süresini en aza indirerek maliyetleri daha da azaltır.

Bununla birlikte, basınçlı döküm ısı emiciler, ölçeklenebilirlik ve üretim hacmi açısından avantajlara sahiptir.Basınçlı döküm, hızlı üretim döngülerine izin vererek onu büyük ölçekli üretim için daha uygun hale getirir.Tutarlı kalitede yüksek miktarlarda soğutucu üretebilme yeteneği, otomotiv ve tüketici elektroniği gibi seri üretim talep eden endüstriler için basınçlı dökümü tercih edilen bir seçenek haline getirir.

Soğuk dövme ve basınçlı döküm arasındaki bir diğer önemli fark, çevre üzerindeki etkileridir.Soğuk dövme, minimum hurda ve atık ürettiği için daha çevre dostu bir süreçtir.İkincil işlemlerin olmaması, daha az enerji tüketimi ve daha az malzeme kullanılması anlamına gelir.Buna karşılık basınçlı döküm, içerdiği eritme ve soğutma işlemleri nedeniyle daha fazla atık üretebilir ve daha yüksek miktarlarda enerji tüketebilir.

Özetle, soğuk dövme ısı alıcılar ve basınçlı döküm ısı alıcılar arasındaki seçim, nihai olarak uygulamanızın özel gereksinimlerine bağlıdır.Soğuk dövme ısı emiciler, mükemmel termal iletkenlik, yüksek hassasiyet ve azaltılmış üretim maliyetleri sunar.Öte yandan, basınçlı döküm soğutucular, malzeme seçiminde çok yönlülük, seri üretim için ölçeklenebilirlik ve karmaşık şekiller oluşturma yeteneği sağlar.Isı dağıtma ihtiyaçları, üretim hacmi ve çevresel etki gibi faktörleri göz önünde bulundurmak, uygulamanız için en uygun ısı emici tipi konusunda bilinçli bir karar vermenize yardımcı olacaktır.

İş Sektöründeyseniz, Beğenebilirsiniz

Isı Emici Türleri

Farklı ısı dağılımı gereksinimlerini karşılamak için fabrikamız aşağıdaki gibi birçok farklı işlemle farklı tipte ısı emiciler üretebilir:

Gönderim zamanı: 25 Haziran 2023