హీట్ సింక్ల ప్రపంచంలో, రెండు తయారీ ప్రక్రియలు ఇండస్ట్రీ లీడర్లుగా ఉద్భవించాయి - కోల్డ్ ఫోర్జింగ్ మరియు డై కాస్టింగ్.రెండు పద్ధతులకు వాటి స్వంత ప్రత్యేక ప్రయోజనాలు మరియు అప్రయోజనాలు ఉన్నాయి మరియు మీ నిర్దిష్ట అప్లికేషన్ కోసం అత్యంత అనుకూలమైన హీట్ సింక్ను ఎంచుకోవడానికి వాటి మధ్య తేడాలను అర్థం చేసుకోవడం చాలా ముఖ్యం.

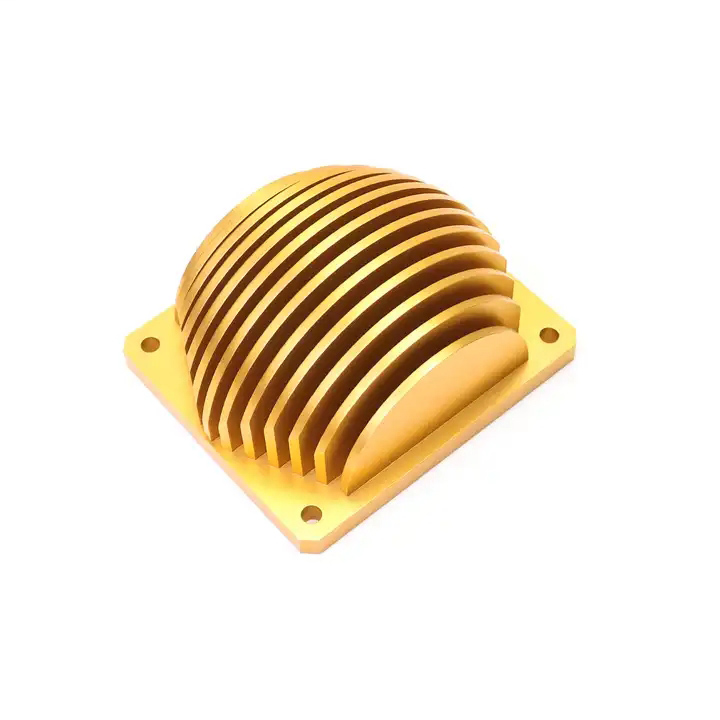

చల్లని నకిలీ వేడి సింక్లుగది ఉష్ణోగ్రత వద్ద మెటల్ స్లగ్ లేదా బిల్లెట్కు కుదింపు శక్తులను వర్తింపజేయడం వంటి ప్రక్రియను ఉపయోగించి ఉత్పత్తి చేయబడతాయి.కోల్డ్ ఫార్మింగ్ అని కూడా పిలువబడే ఈ ప్రక్రియ, అధిక ఖచ్చితత్వం మరియు గట్టి సహనంతో సంక్లిష్టమైన హీట్ సింక్ డిజైన్లను రూపొందించడానికి అనుమతిస్తుంది.కోల్డ్ ఫోర్జింగ్ యొక్క ముఖ్య ప్రయోజనాల్లో ఒకటి, మెటీరియల్ వ్యర్థాలు మరియు తయారీ ఖర్చులను తగ్గించే మ్యాచింగ్ వంటి ద్వితీయ కార్యకలాపాల తొలగింపు.

కోల్డ్ ఫోర్జ్డ్ హీట్ సింక్ల యొక్క ప్రధాన ప్రయోజనాల్లో ఒకటి వాటి అద్భుతమైన ఉష్ణ వాహకత.కోల్డ్ ఫోర్జింగ్ ప్రక్రియ అధిక స్థాయి లోహ ఏకరూపతను నిర్ధారిస్తుంది, ఫలితంగా వేడి వెదజల్లే సామర్థ్యాలు మెరుగుపడతాయి.అదనంగా, అంతర్గత సచ్ఛిద్రత లేకపోవడం హీట్ సింక్ యొక్క నిర్మాణ సమగ్రతను పెంచుతుంది, సున్నితమైన ఎలక్ట్రానిక్ భాగాల నుండి వేడిని బదిలీ చేయడంలో ఇది అత్యంత ప్రభావవంతంగా ఉంటుంది.

మరోవైపు, డై కాస్టింగ్ అనేది ఒక అచ్చు కుహరంలోకి అధిక పీడనం కింద కరిగిన లోహాన్ని ఇంజెక్ట్ చేయడంతో పాటు చివరి హీట్ సింక్ ఆకారాన్ని బహిర్గతం చేయడానికి చల్లబడి తీసివేయబడుతుంది.ఈ ప్రక్రియ అధిక ఉత్పత్తి వాల్యూమ్ సామర్థ్యాలు మరియు క్లిష్టమైన వివరాలతో సంక్లిష్టమైన ఆకృతులను సృష్టించగల సామర్థ్యంతో సహా అనేక ప్రయోజనాలను అందిస్తుంది.డై కాస్టింగ్ సన్నగా ఉండే గోడలతో హీట్ సింక్లను ఉత్పత్తి చేస్తుంది, ఇది వేడిని బాగా వెదజల్లడానికి వీలు కల్పిస్తుంది.

యొక్క ముఖ్య ప్రయోజనాల్లో ఒకటిడై కాస్టింగ్ హీట్ సింక్లుమెటీరియల్ ఎంపికలో వారి బహుముఖ ప్రజ్ఞ.కోల్డ్ ఫోర్జ్డ్ హీట్ సింక్లు సాధారణంగా అల్యూమినియం నుండి తయారు చేయబడినప్పటికీ, డై కాస్టింగ్ జింక్, కాపర్ మరియు మెగ్నీషియం మిశ్రమాలతో సహా అనేక రకాల పదార్థాల వినియోగాన్ని అనుమతిస్తుంది.ఈ బహుముఖ ప్రజ్ఞ అధిక విద్యుత్ వాహకత లేదా తుప్పు నిరోధకత వంటి ప్రత్యేక పదార్థ లక్షణాలు అవసరమయ్యే నిర్దిష్ట అనువర్తనాల కోసం అవకాశాలను తెరుస్తుంది.

ఖర్చు-ప్రభావం విషయానికి వస్తే, కోల్డ్ ఫోర్జ్డ్ హీట్ సింక్లు డై కాస్టింగ్ హీట్ సింక్ల కంటే ప్రయోజనాన్ని కలిగి ఉంటాయి.డై కాస్టింగ్తో పోలిస్తే కోల్డ్ ఫోర్జింగ్ ప్రక్రియకు తక్కువ శక్తి అవసరమవుతుంది, ఫలితంగా తయారీ ఖర్చులు తగ్గుతాయి.అదనంగా, కోల్డ్ ఫోర్జింగ్లో సెకండరీ కార్యకలాపాలను తొలగించడం వల్ల మెటీరియల్ వేస్ట్ మరియు ప్రాసెసింగ్ సమయాన్ని తగ్గించడం ద్వారా ఖర్చులు మరింత తగ్గుతాయి.

అయినప్పటికీ, డై కాస్టింగ్ హీట్ సింక్లు స్కేలబిలిటీ మరియు ఉత్పత్తి పరిమాణం పరంగా ప్రయోజనాలను కలిగి ఉంటాయి.డై కాస్టింగ్ వేగవంతమైన ఉత్పత్తి చక్రాలను అనుమతిస్తుంది, ఇది పెద్ద-స్థాయి తయారీకి మరింత అనుకూలంగా ఉంటుంది.స్థిరమైన నాణ్యతతో అధిక పరిమాణంలో హీట్ సింక్లను ఉత్పత్తి చేయగల సామర్థ్యం, ఆటోమోటివ్ మరియు కన్స్యూమర్ ఎలక్ట్రానిక్స్ వంటి భారీ ఉత్పత్తిని డిమాండ్ చేసే పరిశ్రమలకు డై కాస్టింగ్ను ఇష్టపడే ఎంపికగా చేస్తుంది.

కోల్డ్ ఫోర్జింగ్ మరియు డై కాస్టింగ్ మధ్య మరొక ముఖ్యమైన వ్యత్యాసం పర్యావరణంపై వాటి ప్రభావం.కోల్డ్ ఫోర్జింగ్ అనేది పర్యావరణ అనుకూల ప్రక్రియ, ఎందుకంటే ఇది తక్కువ స్క్రాప్ మరియు వ్యర్థాలను ఉత్పత్తి చేస్తుంది.ద్వితీయ కార్యకలాపాలు లేకపోవడం అంటే తక్కువ శక్తి వినియోగం మరియు తక్కువ పదార్థాలు ఉపయోగించబడతాయి.దీనికి విరుద్ధంగా, డై కాస్టింగ్ ఎక్కువ వ్యర్థాలను ఉత్పత్తి చేస్తుంది మరియు ఇందులో ఉన్న ద్రవీభవన మరియు శీతలీకరణ ప్రక్రియల కారణంగా అధిక మొత్తంలో శక్తిని వినియోగిస్తుంది.

సారాంశంలో, కోల్డ్ ఫోర్జ్డ్ హీట్ సింక్లు మరియు డై కాస్టింగ్ హీట్ సింక్ల మధ్య ఎంపిక మీ అప్లికేషన్ యొక్క నిర్దిష్ట అవసరాలపై ఆధారపడి ఉంటుంది.కోల్డ్ నకిలీ హీట్ సింక్లు అద్భుతమైన ఉష్ణ వాహకత, అధిక ఖచ్చితత్వం మరియు తగ్గిన తయారీ ఖర్చులను అందిస్తాయి.మరోవైపు, డై కాస్టింగ్ హీట్ సింక్లు పదార్థ ఎంపికలో బహుముఖ ప్రజ్ఞను, భారీ ఉత్పత్తికి స్కేలబిలిటీని మరియు సంక్లిష్ట ఆకృతులను సృష్టించే సామర్థ్యాన్ని అందిస్తాయి.వేడి వెదజల్లే అవసరాలు, ఉత్పత్తి పరిమాణం మరియు పర్యావరణ ప్రభావం వంటి అంశాలను పరిగణనలోకి తీసుకుంటే, మీ అప్లికేషన్కు ఏ రకమైన హీట్ సింక్ ఉత్తమంగా సరిపోతుందో తెలియజేసే నిర్ణయం తీసుకోవడంలో మీకు సహాయపడుతుంది.

మీరు వ్యాపారంలో ఉన్నట్లయితే, మీరు ఇష్టపడవచ్చు

హీట్ సింక్ రకాలు

వేర్వేరు వేడి వెదజల్లడానికి అవసరమైన అవసరాలను తీర్చడానికి, మా ఫ్యాక్టరీ క్రింది విధంగా అనేక విభిన్న ప్రక్రియలతో విభిన్న రకాల హీట్ సింక్లను ఉత్పత్తి చేయగలదు:

పోస్ట్ సమయం: జూన్-25-2023