Katika ulimwengu wa kuzama kwa joto, michakato miwili ya utengenezaji imeibuka kama viongozi wa tasnia - kutengeneza ubaridi na utupaji wa kufa.Mbinu zote mbili zina faida na hasara zake za kipekee, na kuelewa tofauti kati ya njia hizo ni muhimu ili kuchagua bomba linalofaa zaidi kwa matumizi yako mahususi.

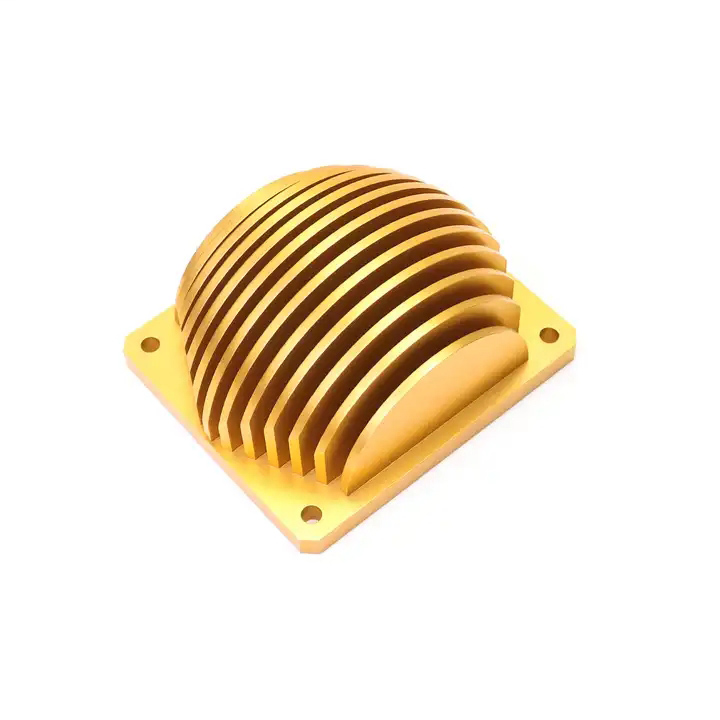

Majira ya baridi ya kughushi jotohuzalishwa kwa kutumia mchakato unaohusisha kutumia nguvu za ukandamizaji kwa slug ya chuma au billet kwenye joto la kawaida.Utaratibu huu, unaojulikana pia kama uundaji wa baridi, unaruhusu kuundwa kwa miundo tata ya kuzama kwa joto kwa usahihi wa juu na uvumilivu mkali.Mojawapo ya faida kuu za kughushi baridi ni kuondoa shughuli za sekondari, kama vile machining, ambayo hupunguza taka za nyenzo na gharama za utengenezaji.

Moja ya faida kuu za kuzama kwa joto la kughushi baridi ni conductivity yao bora ya mafuta.Mchakato wa kutengeneza baridi huhakikisha kiwango cha juu cha usawa wa chuma, na kusababisha kuboresha uwezo wa kusambaza joto.Zaidi ya hayo, kutokuwepo kwa porosity ya ndani huongeza uadilifu wa muundo wa bomba la joto, na kuifanya kuwa na ufanisi mkubwa katika kuhamisha joto kutoka kwa vipengele nyeti vya elektroniki.

Utoaji wa kifo, kwa upande mwingine, unahusisha kuingiza chuma kilichoyeyushwa chini ya shinikizo la juu kwenye shimo la ukungu, ambalo hupozwa na kuondolewa ili kufichua umbo la mwisho la shimo la joto.Utaratibu huu hutoa faida kadhaa, ikiwa ni pamoja na uwezo wa juu wa uzalishaji na uwezo wa kuunda maumbo changamano na maelezo magumu.Utoaji wa kufa unaweza kutoa sinki za joto na kuta nyembamba, kuruhusu utenganisho bora wa joto.

Moja ya faida kuu zakufa akitoa sinki za jotoni uchangamano wao katika uteuzi wa nyenzo.Ingawa sinki za joto zilizoghushiwa kwa kawaida hutengenezwa kutoka kwa alumini, uwekaji risasi huwezesha matumizi ya aina mbalimbali za nyenzo, ikiwa ni pamoja na zinki, shaba, na aloi za magnesiamu.Utangamano huu hufungua fursa kwa programu mahususi ambazo zinaweza kuhitaji sifa za kipekee za nyenzo, kama vile upitishaji wa juu wa umeme au upinzani wa kutu.

Linapokuja suala la ufanisi wa gharama, sinki za joto zilizoghushiwa zina faida zaidi ya kuzama kwa joto.Mchakato wa kughushi baridi unahitaji nishati kidogo ikilinganishwa na upigaji risasi, na kusababisha gharama ya chini ya utengenezaji.Zaidi ya hayo, uondoaji wa shughuli za pili katika ughushi baridi hupunguza zaidi gharama kwa kupunguza upotevu wa nyenzo na muda wa usindikaji.

Hata hivyo, sinki za joto za kufa zina faida katika suala la scalability na kiasi cha uzalishaji.Die casting huruhusu mizunguko ya haraka ya uzalishaji, na kuifanya kufaa zaidi kwa utengenezaji wa kiwango kikubwa.Uwezo wa kutengeneza njia za kupitishia joto kwa wingi na ubora thabiti hufanya utumaji duni kuwa chaguo linalopendelewa kwa tasnia zinazohitaji uzalishaji kwa wingi, kama vile vifaa vya elektroniki vya magari na watumiaji.

Tofauti nyingine kubwa kati ya kughushi baridi na akitoa kufa ni athari zao kwa mazingira.Kughushi baridi ni mchakato rafiki zaidi wa mazingira kwani hutoa chakavu kidogo na taka.Kutokuwepo kwa shughuli za sekondari kunamaanisha matumizi kidogo ya nishati na vifaa vichache vinavyotumiwa.Kinyume chake, utupaji wa kufa unaweza kutoa taka zaidi na hutumia viwango vya juu vya nishati kwa sababu ya michakato ya kuyeyuka na kupoeza inayohusika.

Kwa muhtasari, chaguo kati ya kuzama kwa joto ghushi na kuzama kwa joto la kutupwa hutegemea mahitaji mahususi ya programu yako.Sinki za joto zilizoghushiwa hutoa upitishaji bora wa mafuta, usahihi wa juu, na kupunguza gharama za utengenezaji.Kwa upande mwingine, sinki za joto za kufa hupeana unyumbulifu katika uteuzi wa nyenzo, uwezekano wa uzalishaji wa wingi, na uwezo wa kuunda maumbo changamano.Kuzingatia vipengele kama vile mahitaji ya kufyonza joto, kiasi cha uzalishaji na athari za mazingira kutakusaidia kufanya uamuzi sahihi kuhusu ni aina gani ya bomba la joto linafaa zaidi kwa programu yako.

Ikiwa Uko kwenye Biashara, Unaweza Kupenda

Aina za Sink ya joto

Ili kukidhi mahitaji tofauti ya utaftaji wa joto, kiwanda chetu kinaweza kutoa mifereji ya joto ya aina tofauti na michakato mingi tofauti, kama vile hapa chini:

Muda wa kutuma: Juni-25-2023