Важност ЛЕД хладњака

ЛЕД хладњакје метална плоча која се користи за одвођење топлоте, обично инсталирана на дну ЛЕД лампе.Може ефикасно да распрши и распрши топлоту коју генерише ЛЕД, да одржава температуру ЛЕД-а у безбедном опсегу и обезбеди нормалан рад и радни век ЛЕД лампе.

Осветљеност и животни век ЛЕД светла у великој мери зависе од контроле ЛЕД температуре.Високе температуре могу смањити осветљеност и животни век ЛЕД светла, па чак и довести до њиховог квара.Стога је ЛЕД хладњак кључан за перформансе и поузданост ЛЕД светала

Главни производни процес ЛЕД хладњака

Ево неколико уобичајених производних процеса за ЛЕД хладњаке:

1. Екструдирани хладњак

Екструдирани хладњаксе производи тако што се вруће алуминијумске гредице гурају кроз челичну матрицу жељеног попречног пресека, а затим се секу или пиле на расхладни елемент жељене дужине.Овај процес екструзије омогућава креирање сложених дизајна пераја.

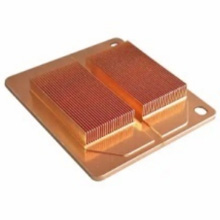

2. Расхладни елемент за хладно ковање

Расхладни елемент за хладно ковањесе производи поступком хладног ковања, низови пераја се формирају гурањем алуминијумске или бакарне сировине у калуп за калупљење ударцем на уобичајеној температури, пуштајући игле да се протежу од основне површине

3. Расхладни елемент за ливење под притиском

Ливење под притиском је производни процес убризгавања течног растопљеног метала под високим притиском у калуп високе прецизности.Често се користи за масовну производњу сложених тродимензионалних структура са детаљном површинском текстуром

Који производни процес је најбољи за ЛЕД хладњак?

Ако ЛЕД хладњак са истим изгледом, цене калупа за ливење под притиском су високе, калупи за хладно ковање умерене, а цене калупа за екструзију релативно ниске.

Из перспективе трошкова обраде, цена обраде профила екструзијом је висока, цена ливења под притиском је умерена, а цена ковања и пресовања је релативно јефтина.

Из перспективе материјалних трошкова, цена материјала је релативно јефтина за АДЦ12 ливење под притиском, док је А6063 скупљи за материјале за екструзију и ковање.

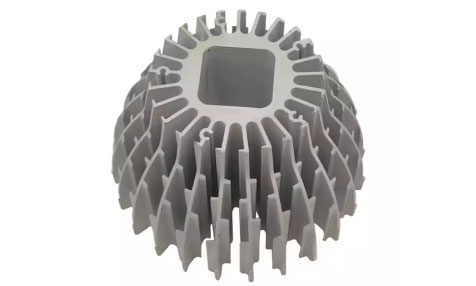

Узмите за пример ЛЕД хладњаке обично у облику сунцокрета.

ако процес екструзије, материјал често користи А6063, предност је у томе што је ефекат дисипације топлоте производа релативно добар, а површинска обрада готовог производа, као што је анодизација, релативно је лака.Циклус производње калупа је кратак обично 10-15 дана, а цена калупа је јефтина.

Недостатак је што су трошкови накнадне машинске обраде већи и излаз је мањи.

Користећи ливење под притиском за производњу ЛЕД радијатора, материјал АДЦ12 се често користи као материјал.

Предности су: ниска цена обраде, велики производни капацитет, могућност израде различитих облика радијатора уколико калуп дозвољава.

Недостаци: Цена калупа је висока, а циклус производње калупа је дуг, обично траје 20-35 дана.

ЛЕД хладњак од хладног ковања теоретски може бити направљен од било ког материјала.

Предности су: ниска цена обраде и велики производни капацитет.Циклус производње калупа је обично 10-15 дана, а цена калупа је јефтина.

Недостатак је што због ограничења процеса ковања није могуће произвести производе сложених облика

Да сумирамо, ако ЛЕД хладњак има сложен изглед и велику количину, препоручује се коришћење процеса ливења под притиском, ако ЛЕД хладњак има једноставан изглед и велику количину, препоручује се коришћење процеса хладног ковања,

Иначе, често користимо екструдирани процес.Истовремено, морамо анализирати конкретну ситуацију и одабрати најпогоднији метод производње за трошкове и перформансе производа

Врсте хладњака

Да би испунили различите захтеве за расипање топлоте, наша фабрика може произвести различите врсте хладњака са много различитих процеса, као што је доле:

Време поста: 21. април 2023