Важность светодиодного радиатора

светодиодный радиаторпредставляет собой металлическую пластину, используемую для отвода тепла, обычно устанавливаемую в нижней части светодиодной лампы.Он может эффективно рассеивать и рассеивать тепло, выделяемое светодиодом, поддерживать температуру светодиода в безопасном диапазоне и обеспечивать нормальную работу и срок службы светодиодной лампы.

Яркость и срок службы светодиодных светильников во многом зависят от контроля температуры светодиодов.Высокие температуры могут снизить яркость и срок службы светодиодных светильников и даже привести к их выходу из строя.Таким образом, светодиодный радиатор имеет решающее значение для производительности и надежности светодиодных светильников.

Основной производственный процесс светодиодного радиатора

Вот несколько наиболее часто используемых производственных процессов для светодиодных радиаторов:

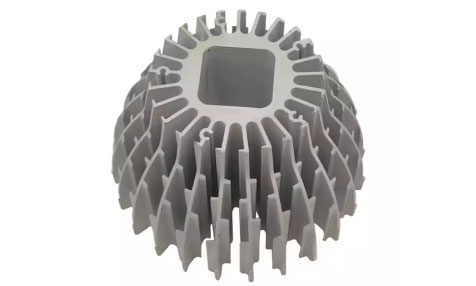

1. Экструдированный радиатор

Экструдированный радиаторизготавливается путем проталкивания горячих алюминиевых заготовок через стальную матрицу желаемого поперечного сечения, а затем разрезания или распиливания на радиатор требуемой длины.Этот процесс экструзии позволяет создавать сложные конструкции ребер.

2. Теплоотвод холодной штамповки

Теплоотвод холодной штамповкиизготавливается методом холодной ковки, массивы штифтовых ребер формируются путем вдавливания алюминиевого или медного сырья в формовочную форму с помощью пуансона при обычной температуре, штифты выходят из базовой области.

3. Радиатор для литья под давлением

Литье под давлением — это производственный процесс, при котором жидкий расплавленный металл впрыскивается под высоким давлением в прецизионную форму.Он часто используется для массового производства сложных трехмерных структур с детализированной текстурой поверхности.

Какой производственный процесс лучше всего подходит для светодиодного радиатора?

Если светодиодный радиатор с таким же внешним видом, цены на формы для литья под давлением высокие, формы для холодной ковки умеренные, а цены на формы для экструзии относительно низкие.

С точки зрения затрат на обработку, цена экструзионной обработки профилей высока, цена литья под давлением умеренная, а цена ковки и штамповки относительно дешева.

С точки зрения материальных затрат, стоимость материала относительно дешева для литья под давлением ADC12, в то время как A6063 дороже для материалов для экструзии и ковки.

Возьмем, к примеру, светодиодные радиаторы, обычно в форме подсолнухов.

если процесс экструзии, материал часто использует A6063, преимущество заключается в том, что эффект рассеивания тепла продукта относительно хорош, а обработка поверхности готового продукта, такая как анодирование, относительно проста.Цикл производства пресс-форм короткий, обычно 10-15 дней, а цена пресс-формы низкая.

Недостатком является то, что стоимость постобработки выше, а производительность ниже.

Используя литье под давлением для производства светодиодных радиаторов, в качестве материала часто используется материал ADC12.

Преимущества: низкая себестоимость обработки, высокая производительность, возможность изготовления радиаторов различной формы, если позволяет пресс-форма.

Недостатки: стоимость пресс-формы высока, а цикл производства пресс-форм длительный, обычно занимает 20-35 дней.

Радиатор светодиода из холодной ковки теоретически может быть изготовлен из любого материала.

Преимущества: низкая стоимость обработки и высокая производительность.Цикл производства пресс-формы обычно составляет 10-15 дней, а цена пресс-формы низкая.

Недостатком является то, что из-за ограничений процесса ковки невозможно изготовить изделия сложной формы.

Подводя итог, если светодиодный радиатор имеет сложный внешний вид и большое количество, рекомендуется использовать процесс литья под давлением, если светодиодный радиатор имеет простой внешний вид и большое количество, рекомендуется использовать процесс холодной ковки,

В противном случае мы часто используем экструдированный процесс.В то же время нам необходимо проанализировать конкретную ситуацию и выбрать наиболее подходящий метод производства по стоимости и характеристикам продукта.

Типы радиаторов

Чтобы удовлетворить различные требования к рассеиванию тепла, наша фабрика может производить радиаторы различных типов с использованием множества различных процессов, таких как ниже:

Время публикации: 21 апреля 2023 г.