Znaczenie radiatora LED

Radiator LEDto metalowa płytka służąca do odprowadzania ciepła, zwykle instalowana na spodzie lampy LED.Może skutecznie rozpraszać i rozpraszać ciepło wytwarzane przez diodę LED, utrzymywać temperaturę diody LED w bezpiecznym zakresie oraz zapewniać normalne działanie i żywotność lampy LED.

Jasność i żywotność diod LED w dużej mierze zależy od kontroli temperatury diody.Wysokie temperatury mogą zmniejszyć jasność i żywotność diod LED, a nawet doprowadzić do ich awarii.Dlatego radiator LED ma kluczowe znaczenie dla wydajności i niezawodności świateł LED

Główny proces produkcyjny radiatora LED

Oto kilka powszechnie stosowanych procesów produkcyjnych radiatorów LED:

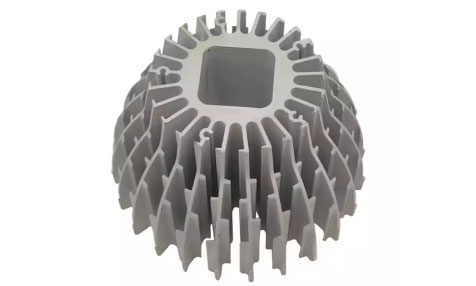

1. Wytłaczany radiator

Wytłaczany radiatorjest wytwarzany przez przepychanie gorących aluminiowych kęsów przez stalową matrycę o pożądanym przekroju, a następnie cięcie lub piłowanie na żądaną długość radiatora.Ten proces wytłaczania umożliwia tworzenie złożonych projektów płetw.

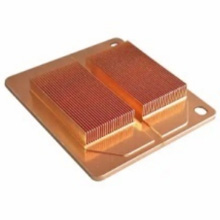

2. Radiator kuty na zimno

Odkuwany na zimno radiatorjest wytwarzany w procesie kucia na zimno, układy żeber sworzniowych są formowane przez wtłaczanie surowca aluminiowego lub miedzianego do matrycy za pomocą stempla w zwykłej temperaturze, niech kołki wystają z obszaru podstawy

3. Odlewany radiator

Odlewanie ciśnieniowe to proces produkcyjny polegający na wtryskiwaniu ciekłego stopionego metalu pod wysokim ciśnieniem do formy o wysokiej precyzji.Jest często używany do masowej produkcji złożonych trójwymiarowych struktur ze szczegółową teksturą powierzchni

Który proces produkcyjny jest najlepszy dla radiatora LED?

Jeśli radiator LED o tym samym wyglądzieceny form odlewniczych są wysokie, form do kucia na zimno umiarkowane, a form do wyciskania relatywnie niskie.

Z punktu widzenia kosztów przetwarzania, cena obróbki profili ekstruzyjnych jest wysoka, cena odlewania ciśnieniowego jest umiarkowana, a cena kucia i prasowania jest stosunkowo tania.

Z punktu widzenia kosztów materiałowychkoszt materiału jest stosunkowo tani w przypadku odlewania ciśnieniowego ADC12, podczas gdy A6063 jest droższy w przypadku materiałów do wytłaczania i kucia.

Weźmy na przykład radiatory LED, zwykle w kształcie słoneczników.

jeśli proces wytłaczania, materiał często wykorzystuje A6063, zaletą jest to, że efekt rozpraszania ciepła produktu jest stosunkowo dobry, a obróbka powierzchni gotowego produktu, taka jak anodowanie, jest stosunkowo łatwa.Cykl produkcji formy jest krótki, zwykle 10-15 dni, a cena formy jest tania.

Wadą jest to, że koszt obróbki końcowej jest wyższy, a wydajność jest niższa.

Wykorzystując odlewanie ciśnieniowe do produkcji grzejników LED, jako materiał często stosuje się materiał ADC12.

Zaletami są: niski koszt obróbki, duża zdolność produkcyjna oraz możliwość wykonania grzejników o różnych kształtach, jeśli forma na to pozwala.

Wady: Koszt formy jest wysoki, a cykl produkcji formy jest długi, zwykle trwa 20-35 dni.

Radiator LED wykonany metodą kucia na zimno teoretycznie może być wykonany z dowolnego materiału.

Zaletami są: niski koszt przerobu i duża zdolność produkcyjna.Cykl produkcji formy wynosi zwykle 10-15 dni, a cena formy jest tania.

Wadą jest to, że ze względu na ograniczenia procesu kucia nie jest możliwe wytwarzanie wyrobów o skomplikowanych kształtach

Podsumowując, jeśli radiator LED ma złożony wygląd i dużą ilość, zaleca się stosowanie procesu odlewania ciśnieniowego, jeśli radiator LED ma prosty wygląd i dużą ilość, zaleca się stosowanie procesu kucia na zimno,

W przeciwnym razie często używamy procesu wytłaczania.Jednocześnie musimy przeanalizować konkretną sytuację i wybrać najbardziej odpowiednią metodę produkcji pod względem kosztów i wydajności produktu

Rodzaje radiatora

Aby spełnić różne wymagania dotyczące rozpraszania ciepła, nasza fabryka może produkować różnego rodzaju radiatory z wieloma różnymi procesami, takimi jak poniżej:

Czas postu: 21-04-2023