ヒートシンクの世界では、冷間鍛造とダイカストという 2 つの製造プロセスが業界のリーダーとして浮上しています。どちらの方法にも独自の長所と短所があり、特定のアプリケーションに最適なヒートシンクを選択するには、それらの違いを理解することが重要です。

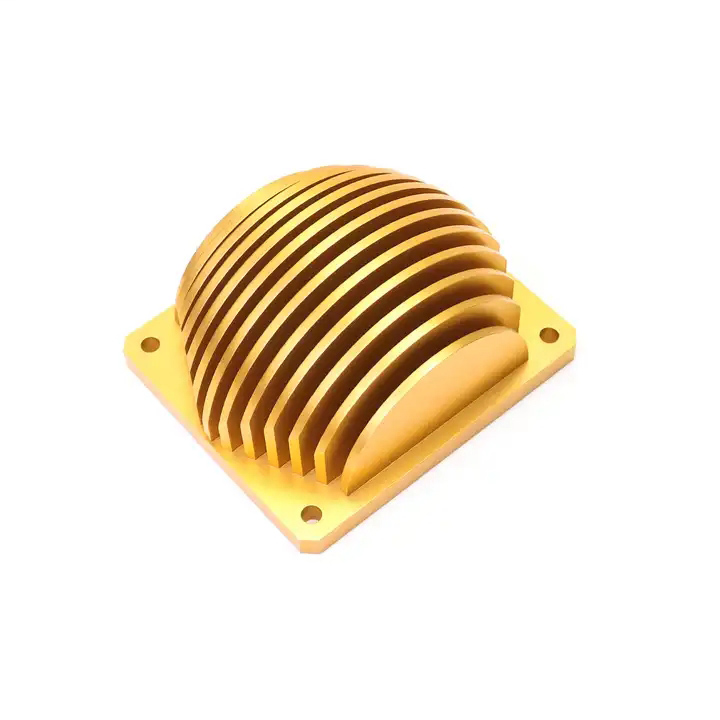

冷間鍛造ヒートシンク室温で金属スラグまたはビレットに圧縮力を加えるプロセスを使用して製造されます。冷間成形としても知られるこのプロセスにより、高精度で厳しい公差を備えた複雑なヒートシンク設計を作成できます。冷間鍛造の主な利点の 1 つは、機械加工などの二次作業が不要になり、材料の無駄と製造コストが削減されることです。

冷間鍛造ヒートシンクの主な利点の 1 つは、優れた熱伝導率です。冷間鍛造プロセスにより金属の高度な均一性が確保され、放熱能力が向上します。さらに、内部に多孔性がないため、ヒートシンクの構造的完全性が向上し、敏感な電子コンポーネントから熱を効率的に逃がします。

一方、ダイカストでは、溶融金属を高圧下で金型キャビティに注入し、その後冷却して取り除き、最終的なヒートシンク形状を明らかにします。このプロセスには、大量生産能力や、複雑な細部を備えた複雑な形状を作成できる能力など、いくつかの利点があります。ダイカストでは、より薄い壁のヒートシンクを製造できるため、熱の放散が向上します。

主な利点の 1 つは、ダイカストヒートシンク材料選択の多様性です。冷間鍛造ヒートシンクは通常アルミニウムから製造されますが、ダイカストでは亜鉛、銅、マグネシウム合金などの幅広い材料を使用できます。この多用途性により、高い導電性や耐食性などの独自の材料特性を必要とする特定の用途にチャンスが広がります。

費用対効果の点では、冷間鍛造ヒートシンクはダイカスト製ヒートシンクよりも優れています。冷間鍛造プロセスはダイカストに比べて必要なエネルギーが少ないため、製造コストが低くなります。さらに、冷間鍛造における二次作業が不要になることで、材料の無駄と加工時間が最小限に抑えられ、コストがさらに削減されます。

ただし、拡張性や生産量の点ではダイカスト製ヒートシンクの方が有利です。ダイカストは迅速な生産サイクルを可能にし、大規模製造に適しています。一貫した品質でヒートシンクを大量に生産できるため、ダイカストは自動車や家庭用電化製品などの大量生産が必要な業界にとって好ましい選択肢となっています。

冷間鍛造とダイカストのもう 1 つの大きな違いは、環境への影響です。冷間鍛造はスクラップや廃棄物が最小限に抑えられるため、より環境に優しいプロセスです。二次的な操作がないということは、エネルギー消費と使用される材料の削減を意味します。対照的に、ダイカストでは溶解と冷却のプロセスが必要となるため、より多くの廃棄物が発生し、より多くのエネルギーを消費します。

要約すると、冷間鍛造ヒートシンクとダイカスト ヒートシンクのどちらを選択するかは、最終的にはアプリケーションの特定の要件によって決まります。冷間鍛造ヒートシンクは、優れた熱伝導性、高精度を実現し、製造コストを削減します。一方、ダイカストヒートシンクは、材料選択の多様性、大量生産のための拡張性、および複雑な形状を作成する能力を提供します。放熱のニーズ、生産量、環境への影響などの要因を考慮すると、どのタイプのヒートシンクがアプリケーションに最適であるかを情報に基づいて決定するのに役立ちます。

ビジネスに携わっている人なら、気に入るかもしれません

ヒートシンクの種類

さまざまな放熱要件を満たすために、当社の工場では、以下のようなさまざまなプロセスでさまざまなタイプのヒートシンクを生産できます。

投稿日時: 2023 年 6 月 25 日