Nel mondo dei dissipatori di calore, due processi di produzione sono emersi come leader del settore: la forgiatura a freddo e la pressofusione.Entrambi i metodi hanno i loro vantaggi e svantaggi unici e comprendere le differenze tra loro è fondamentale per selezionare il dissipatore di calore più adatto per la tua specifica applicazione.

Dissipatori di calore forgiati a freddosono prodotti utilizzando un processo che prevede l'applicazione di forze di compressione a un pezzo di metallo o billetta a temperatura ambiente.Questo processo, noto anche come formatura a freddo, consente la creazione di progetti complessi di dissipatori di calore con elevata precisione e tolleranze ristrette.Uno dei principali vantaggi dello stampaggio a freddo è l'eliminazione delle operazioni secondarie, come la lavorazione meccanica, che riduce lo spreco di materiale e i costi di produzione.

Uno dei principali vantaggi dei dissipatori di calore forgiati a freddo è la loro eccellente conduttività termica.Il processo di forgiatura a freddo garantisce un elevato grado di uniformità del metallo, con conseguente miglioramento delle capacità di dissipazione del calore.Inoltre, l'assenza di porosità interna migliora l'integrità strutturale del dissipatore di calore, rendendolo altamente efficiente nel trasferire il calore lontano dai componenti elettronici sensibili.

La pressofusione, d'altra parte, comporta l'iniezione di metallo fuso ad alta pressione in una cavità dello stampo, che viene quindi raffreddata e rimossa per rivelare la forma finale del dissipatore di calore.Questo processo offre numerosi vantaggi, tra cui capacità di volume di produzione elevato e la capacità di creare forme complesse con dettagli intricati.La pressofusione può produrre dissipatori di calore con pareti più sottili, consentendo una migliore dissipazione del calore.

Uno dei principali vantaggi didissipatori di calore in pressofusioneè la loro versatilità nella selezione dei materiali.Mentre i dissipatori di calore forgiati a freddo sono generalmente realizzati in alluminio, la pressofusione consente l'uso di un'ampia gamma di materiali, tra cui zinco, rame e leghe di magnesio.Questa versatilità apre opportunità per applicazioni specifiche che possono richiedere proprietà del materiale uniche, come elevata conduttività elettrica o resistenza alla corrosione.

Quando si tratta di convenienza, i dissipatori di calore forgiati a freddo hanno un vantaggio rispetto ai dissipatori di calore pressofusi.Il processo di stampaggio a freddo richiede meno energia rispetto alla pressofusione, con conseguente riduzione dei costi di produzione.Inoltre, l'eliminazione delle operazioni secondarie nello stampaggio a freddo riduce ulteriormente i costi riducendo al minimo lo spreco di materiale e il tempo di lavorazione.

Tuttavia, i dissipatori di calore in pressofusione presentano vantaggi in termini di scalabilità e volume di produzione.La pressofusione consente cicli di produzione rapidi, rendendola più adatta alla produzione su larga scala.La capacità di produrre dissipatori di calore in quantità elevate con una qualità costante rende la pressofusione una scelta preferita per le industrie che richiedono la produzione di massa, come l'automotive e l'elettronica di consumo.

Un'altra differenza significativa tra stampaggio a freddo e pressofusione è il loro impatto sull'ambiente.La forgiatura a freddo è un processo più rispettoso dell'ambiente in quanto genera scarti e scarti minimi.L'assenza di operazioni secondarie significa minor consumo di energia e meno materiali utilizzati.Al contrario, la pressofusione può produrre più scarti e consumare maggiori quantità di energia a causa dei processi di fusione e raffreddamento coinvolti.

In sintesi, la scelta tra dissipatori di calore forgiati a freddo e dissipatori di calore pressofusi dipende in ultima analisi dai requisiti specifici della vostra applicazione.I dissipatori di calore forgiati a freddo offrono un'eccellente conducibilità termica, alta precisione e costi di produzione ridotti.D'altra parte, i dissipatori di calore in pressofusione offrono versatilità nella selezione dei materiali, scalabilità per la produzione di massa e capacità di creare forme complesse.Considerare fattori come le esigenze di dissipazione del calore, il volume di produzione e l'impatto ambientale ti aiuterà a prendere una decisione informata sul tipo di dissipatore di calore più adatto alla tua applicazione.

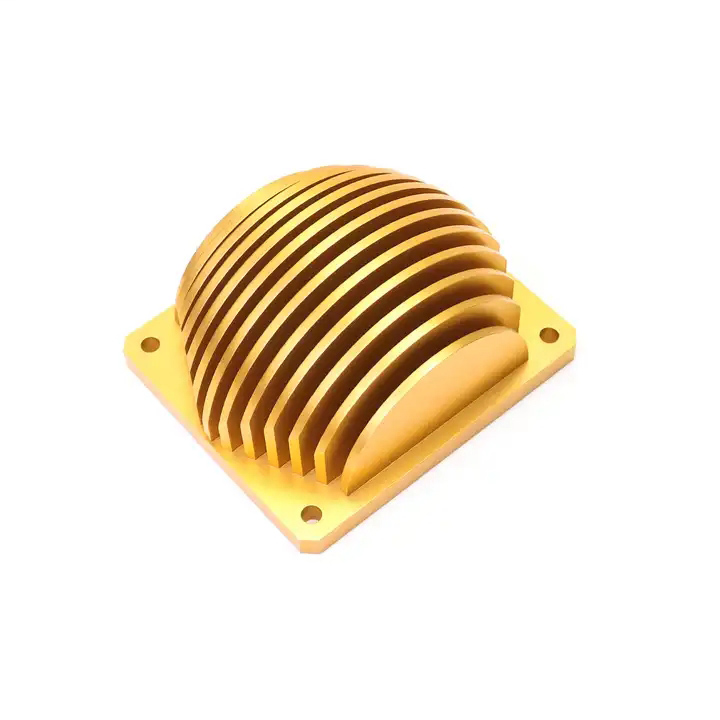

Tipi di dissipatore di calore

Per soddisfare i diversi requisiti di dissipazione del calore, la nostra fabbrica può produrre diversi tipi di dissipatori di calore con molti processi diversi, come di seguito:

Tempo di pubblicazione: 25-giu-2023