U svijetu hladnjaka, dva su se proizvodna procesa pojavila kao vodeći u industriji - hladno kovanje i lijevanje pod pritiskom.Obje metode imaju svoje jedinstvene prednosti i nedostatke, a razumijevanje razlika između njih ključno je za odabir najprikladnijeg hladnjaka za vašu specifičnu primjenu.

Hladno kovani hladnjakiproizvode se upotrebom procesa koji uključuje primjenu sila kompresije na metalni komad ili trupac na sobnoj temperaturi.Ovaj proces, također poznat kao hladno oblikovanje, omogućuje stvaranje složenih dizajna hladnjaka s visokom preciznošću i malim tolerancijama.Jedna od ključnih prednosti hladnog kovanja je eliminacija sekundarnih operacija, kao što je strojna obrada, što smanjuje materijalni otpad i troškove proizvodnje.

Jedna od glavnih prednosti hladno kovanih hladnjaka je njihova izvrsna toplinska vodljivost.Proces hladnog kovanja osigurava visok stupanj ujednačenosti metala, što rezultira poboljšanim mogućnostima odvođenja topline.Dodatno, nepostojanje unutarnje poroznosti poboljšava strukturni integritet hladnjaka, čineći ga vrlo učinkovitim u prijenosu topline dalje od osjetljivih elektroničkih komponenti.

Lijevanje pod pritiskom, s druge strane, uključuje ubrizgavanje rastaljenog metala pod visokim pritiskom u šupljinu kalupa, koji se zatim hladi i uklanja kako bi se otkrio konačni oblik hladnjaka.Ovaj proces nudi nekoliko prednosti, uključujući mogućnosti velike količine proizvodnje i mogućnost stvaranja složenih oblika sa zamršenim detaljima.Lijevanje pod pritiskom može proizvesti hladnjake s tanjim stijenkama, što omogućuje bolju disipaciju topline.

Jedna od ključnih prednostilijevani toplinski odvodije njihova svestranost u izboru materijala.Dok se hladno kovani rashladni odvodi obično proizvode od aluminija, lijevanje pod pritiskom omogućuje upotrebu širokog raspona materijala, uključujući legure cinka, bakra i magnezija.Ova svestranost otvara mogućnosti za specifične primjene koje mogu zahtijevati jedinstvena svojstva materijala, poput visoke električne vodljivosti ili otpornosti na koroziju.

Kada je riječ o isplativosti, hladno kovani hladnjaki imaju prednost u odnosu na hladnjake lijevane pod pritiskom.Postupak hladnog kovanja zahtijeva manje energije u usporedbi s lijevanjem pod pritiskom, što rezultira nižim troškovima proizvodnje.Dodatno, uklanjanje sekundarnih operacija u hladnom kovanju dodatno smanjuje troškove minimiziranjem otpada materijala i vremena obrade.

Međutim, hladnjaki lijevani pod pritiskom imaju prednosti u pogledu skalabilnosti i obujma proizvodnje.Lijevanje pod pritiskom omogućuje brze proizvodne cikluse, što ga čini prikladnijim za proizvodnju velikih razmjera.Sposobnost proizvodnje hladnjaka u velikim količinama uz konstantnu kvalitetu čini lijevanje pod pritiskom preferiranim izborom za industrije koje zahtijevaju masovnu proizvodnju, kao što su automobilska i potrošačka elektronika.

Druga značajna razlika između hladnog kovanja i tlačnog lijevanja je njihov utjecaj na okoliš.Hladno kovanje ekološki je prihvatljiviji postupak jer stvara minimalan škart i otpad.Odsutnost sekundarnih operacija znači manju potrošnju energije i manje materijala.Nasuprot tome, lijevanje pod pritiskom može proizvesti više otpada i trošiti veće količine energije zbog uključenih procesa taljenja i hlađenja.

Ukratko, izbor između hladno kovanih hladnjaka i lijevanih hladnjaka u konačnici ovisi o specifičnim zahtjevima vaše primjene.Hladno kovani hladnjaki nude izvrsnu toplinsku vodljivost, visoku preciznost i smanjene troškove proizvodnje.S druge strane, hladnjaci lijevani pod pritiskom pružaju svestranost u odabiru materijala, skalabilnost za masovnu proizvodnju i mogućnost stvaranja složenih oblika.Uzimanje u obzir čimbenika kao što su potrebe za disipacijom topline, obujam proizvodnje i utjecaj na okoliš pomoći će vam da donesete informiranu odluku o tome koja je vrsta hladnjaka najprikladnija za vašu primjenu.

Ako ste u poslu, moglo bi vam se svidjeti

Vrste hladnjaka

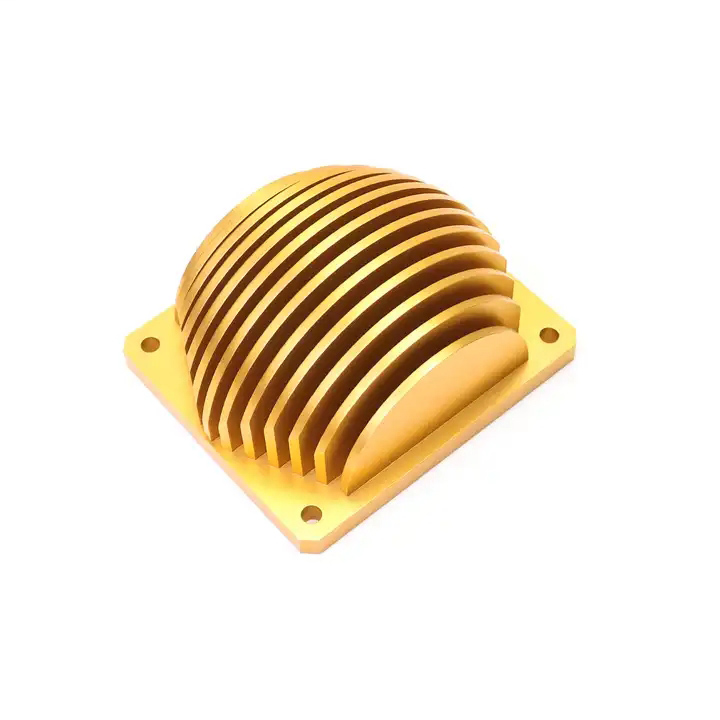

Kako bismo zadovoljili različite zahtjeve za rasipanje topline, naša tvornica može proizvesti različite vrste hladnjaka s mnogo različitih procesa, kao što je dolje:

Vrijeme objave: 25. lipnja 2023