હીટ સિંકની દુનિયામાં, બે ઉત્પાદન પ્રક્રિયાઓ ઉદ્યોગના અગ્રણી તરીકે ઉભરી આવી છે - કોલ્ડ ફોર્જિંગ અને ડાઇ કાસ્ટિંગ.બંને પદ્ધતિઓના પોતાના અનન્ય ફાયદા અને ગેરફાયદા છે, અને તમારી વિશિષ્ટ એપ્લિકેશન માટે સૌથી યોગ્ય હીટ સિંક પસંદ કરવા માટે તેમની વચ્ચેના તફાવતોને સમજવું મહત્વપૂર્ણ છે.

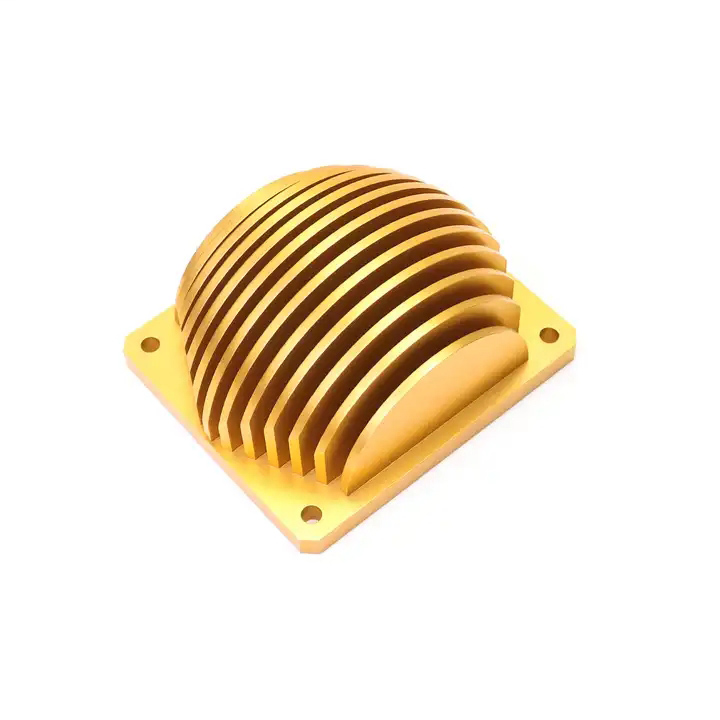

કોલ્ડ બનાવટી ગરમી સિંકઓરડાના તાપમાને મેટલ ગોકળગાય અથવા બિલેટ પર કમ્પ્રેશન ફોર્સ લાગુ પાડવાનો સમાવેશ કરતી પ્રક્રિયાનો ઉપયોગ કરીને ઉત્પાદન કરવામાં આવે છે.આ પ્રક્રિયા, જેને કોલ્ડ ફોર્મિંગ તરીકે પણ ઓળખવામાં આવે છે, તે ઉચ્ચ ચોકસાઇ અને ચુસ્ત સહનશીલતા સાથે જટિલ હીટ સિંક ડિઝાઇન બનાવવા માટે પરવાનગી આપે છે.કોલ્ડ ફોર્જિંગનો એક મુખ્ય ફાયદો એ છે કે મશીનિંગ જેવી ગૌણ કામગીરીને દૂર કરવી, જે સામગ્રીનો કચરો અને ઉત્પાદન ખર્ચ ઘટાડે છે.

ઠંડા બનાવટી હીટ સિંકના મુખ્ય ફાયદાઓમાંની એક તેમની ઉત્તમ થર્મલ વાહકતા છે.કોલ્ડ ફોર્જિંગ પ્રક્રિયા ઉચ્ચ ડિગ્રી ધાતુની એકરૂપતાને સુનિશ્ચિત કરે છે, જેના પરિણામે ગરમીના વિસર્જનની ક્ષમતામાં સુધારો થાય છે.વધુમાં, આંતરિક છિદ્રાળુતાની ગેરહાજરી હીટ સિંકની માળખાકીય અખંડિતતાને વધારે છે, જે તેને સંવેદનશીલ ઇલેક્ટ્રોનિક ઘટકોથી દૂર ગરમીને સ્થાનાંતરિત કરવામાં અત્યંત કાર્યક્ષમ બનાવે છે.

બીજી તરફ, ડાઇ કાસ્ટિંગમાં ઉચ્ચ દબાણ હેઠળ પીગળેલી ધાતુને મોલ્ડ કેવિટીમાં દાખલ કરવામાં આવે છે, જેને પછી ઠંડું કરીને દૂર કરવામાં આવે છે જેથી અંતિમ હીટ સિંકનો આકાર દેખાય.આ પ્રક્રિયા ઉચ્ચ ઉત્પાદન વોલ્યુમ ક્ષમતાઓ અને જટિલ વિગતો સાથે જટિલ આકાર બનાવવાની ક્ષમતા સહિત અનેક ફાયદાઓ પ્રદાન કરે છે.ડાઇ કાસ્ટિંગ પાતળી દિવાલો સાથે હીટ સિંક ઉત્પન્ન કરી શકે છે, જે ગરમીના વધુ સારી રીતે વિસર્જન માટે પરવાનગી આપે છે.

ના મુખ્ય ફાયદાઓમાંનો એકડાઇ કાસ્ટિંગ હીટ સિંકસામગ્રીની પસંદગીમાં તેમની વૈવિધ્યતા છે.જ્યારે ઠંડા બનાવટી હીટ સિંક સામાન્ય રીતે એલ્યુમિનિયમમાંથી બનાવવામાં આવે છે, ત્યારે ડાઇ કાસ્ટિંગ ઝીંક, કોપર અને મેગ્નેશિયમ એલોય સહિતની વિશાળ શ્રેણીની સામગ્રીનો ઉપયોગ કરવા સક્ષમ બનાવે છે.આ વર્સેટિલિટી ચોક્કસ એપ્લિકેશનો માટે તકો ખોલે છે જેને અનન્ય સામગ્રી ગુણધર્મોની જરૂર પડી શકે છે, જેમ કે ઉચ્ચ વિદ્યુત વાહકતા અથવા કાટ પ્રતિકાર.

જ્યારે કિંમત-અસરકારકતાની વાત આવે છે, ત્યારે ઠંડા બનાવટી હીટ સિંકનો ડાઇ કાસ્ટિંગ હીટ સિંક કરતાં ફાયદો છે.કોલ્ડ ફોર્જિંગ પ્રક્રિયાને ડાઇ કાસ્ટિંગની તુલનામાં ઓછી ઊર્જાની જરૂર પડે છે, પરિણામે ઉત્પાદન ખર્ચ ઓછો થાય છે.વધુમાં, કોલ્ડ ફોર્જિંગમાં ગૌણ કામગીરીને દૂર કરવાથી સામગ્રીનો કચરો અને પ્રક્રિયાના સમયને ઘટાડીને ખર્ચમાં ઘટાડો થાય છે.

જો કે, ડાઇ કાસ્ટિંગ હીટ સિંકમાં માપનીયતા અને ઉત્પાદન વોલ્યુમની દ્રષ્ટિએ ફાયદા છે.ડાઇ કાસ્ટિંગ ઝડપી ઉત્પાદન ચક્ર માટે પરવાનગી આપે છે, જે તેને મોટા પાયે ઉત્પાદન માટે વધુ યોગ્ય બનાવે છે.સતત ગુણવત્તા સાથે ઉચ્ચ જથ્થામાં હીટ સિંકનું ઉત્પાદન કરવાની ક્ષમતા ડાઇ કાસ્ટિંગને ઓટોમોટિવ અને કન્ઝ્યુમર ઇલેક્ટ્રોનિક્સ જેવા મોટા પ્રમાણમાં ઉત્પાદનની માંગ કરતા ઉદ્યોગો માટે પસંદગીની પસંદગી બનાવે છે.

કોલ્ડ ફોર્જિંગ અને ડાઇ કાસ્ટિંગ વચ્ચેનો બીજો નોંધપાત્ર તફાવત પર્યાવરણ પરની તેમની અસર છે.કોલ્ડ ફોર્જિંગ એ વધુ પર્યાવરણને અનુકૂળ પ્રક્રિયા છે કારણ કે તે ન્યૂનતમ સ્ક્રેપ અને કચરો પેદા કરે છે.ગૌણ કામગીરીની ગેરહાજરીનો અર્થ થાય છે ઓછી ઉર્જાનો વપરાશ અને ઓછી સામગ્રી વપરાય છે.તેનાથી વિપરીત, ડાઇ કાસ્ટિંગ વધુ કચરો પેદા કરી શકે છે અને તેમાં સામેલ ગલન અને ઠંડકની પ્રક્રિયાઓને કારણે વધુ માત્રામાં ઊર્જાનો વપરાશ થાય છે.

સારાંશમાં, કોલ્ડ બનાવટી હીટ સિંક અને ડાઇ કાસ્ટિંગ હીટ સિંક વચ્ચેની પસંદગી આખરે તમારી અરજીની ચોક્કસ જરૂરિયાતો પર આધારિત છે.કોલ્ડ બનાવટી હીટ સિંક ઉત્કૃષ્ટ થર્મલ વાહકતા, ઉચ્ચ ચોકસાઇ અને ઘટાડેલા ઉત્પાદન ખર્ચ આપે છે.બીજી બાજુ, ડાઇ કાસ્ટિંગ હીટ સિંક સામગ્રીની પસંદગીમાં વૈવિધ્યતા, મોટા પાયે ઉત્પાદન માટે માપનીયતા અને જટિલ આકારો બનાવવાની ક્ષમતા પ્રદાન કરે છે.ગરમીના વિસર્જનની જરૂરિયાતો, ઉત્પાદનની માત્રા અને પર્યાવરણીય અસર જેવા પરિબળોને ધ્યાનમાં લેવાથી તમને તમારા એપ્લિકેશન માટે કયા પ્રકારનું હીટ સિંક સૌથી યોગ્ય છે તે અંગે જાણકાર નિર્ણય લેવામાં મદદ કરશે.

જો તમે વ્યવસાયમાં છો, તો તમને ગમશે

હીટ સિંકના પ્રકાર

વિવિધ હીટ ડિસીપેશનની જરૂરિયાતોને પહોંચી વળવા માટે, અમારી ફેક્ટરી ઘણી જુદી જુદી પ્રક્રિયાઓ સાથે વિવિધ પ્રકારના હીટ સિંકનું ઉત્પાદન કરી શકે છે, જેમ કે નીચે:

પોસ્ટ સમય: જૂન-25-2023