No mundo dos disipadores de calor, dous procesos de fabricación xurdiron como líderes da industria: forxa en frío e fundición a presión.Ambos métodos teñen as súas propias vantaxes e desvantaxes únicas, e comprender as diferenzas entre eles é fundamental para seleccionar o disipador de calor máis axeitado para a súa aplicación específica.

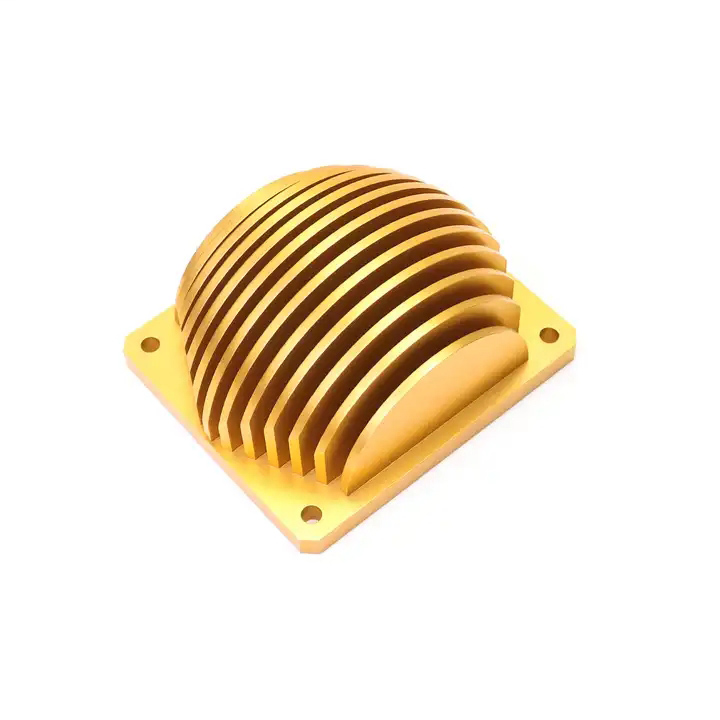

Disipadores de calor forxados en fríoprodúcense mediante un proceso que implica aplicar forzas de compresión a unha babosa metálica ou tocho a temperatura ambiente.Este proceso, tamén coñecido como conformado en frío, permite a creación de deseños complexos de disipadores de calor con alta precisión e tolerancias estreitas.Un dos principais beneficios da forxa en frío é a eliminación de operacións secundarias, como o mecanizado, que reduce o desperdicio de material e os custos de fabricación.

Unha das principais vantaxes dos disipadores de calor forxados en frío é a súa excelente condutividade térmica.O proceso de forxa en frío garante un alto grao de uniformidade do metal, o que resulta en capacidades de disipación de calor melloradas.Ademais, a ausencia de porosidade interna mellora a integridade estrutural do disipador de calor, facéndoo altamente eficiente na transferencia de calor lonxe dos compoñentes electrónicos sensibles.

A fundición a presión, por outra banda, consiste en inxectar metal fundido a alta presión nunha cavidade do molde, que despois se arrefría e elimina para revelar a forma final do disipador de calor.Este proceso ofrece varias vantaxes, incluíndo capacidades de alto volume de produción e a capacidade de crear formas complexas con detalles intrincados.A fundición a presión pode producir disipadores de calor con paredes máis delgadas, o que permite unha mellor disipación da calor.

Un dos principais beneficios dedisipadores de calor de fundición a presióné a súa versatilidade na selección de materiais.Aínda que os disipadores de calor forxados en frío adoitan fabricarse a partir de aluminio, a fundición a presión permite o uso dunha ampla gama de materiais, incluíndo aliaxes de cinc, cobre e magnesio.Esta versatilidade abre oportunidades para aplicacións específicas que poden requirir propiedades únicas do material, como unha alta condutividade eléctrica ou resistencia á corrosión.

Cando se trata de rendibilidade, os disipadores de calor forxados en frío teñen unha vantaxe sobre os disipadores de calor de fundición a presión.O proceso de forxa en frío require menos enerxía en comparación coa fundición a presión, o que resulta en custos de fabricación máis baixos.Ademais, a eliminación das operacións secundarias na forxa en frío reduce aínda máis os custos ao minimizar o desperdicio de material e o tempo de procesamento.

Non obstante, os disipadores de calor de fundición a presión teñen vantaxes en termos de escalabilidade e volume de produción.A fundición a presión permite ciclos de produción rápidos, o que o fai máis axeitado para a fabricación a gran escala.A capacidade de producir disipadores de calor en grandes cantidades cunha calidade consistente fai que a fundición a presión sexa unha opción preferida para as industrias que demandan produción en masa, como a automoción e a electrónica de consumo.

Outra diferenza significativa entre a forxa en frío e a fundición a presión é o seu impacto no medio ambiente.A forxa en frío é un proceso máis respectuoso co medio ambiente xa que xera un mínimo de residuos e residuos.A ausencia de operacións secundarias supón un menor consumo de enerxía e menos materiais empregados.Pola contra, a fundición a presión pode producir máis residuos e consumir maiores cantidades de enerxía debido aos procesos de fusión e arrefriamento implicados.

En resumo, a elección entre disipadores de calor forxados en frío e disipadores de calor de fundición a presión depende en última instancia dos requisitos específicos da súa aplicación.Os disipadores de calor forxados en frío ofrecen unha excelente condutividade térmica, alta precisión e custos de fabricación reducidos.Por outra banda, os disipadores de calor de fundición a presión proporcionan versatilidade na selección de materiais, escalabilidade para a produción en masa e a capacidade de crear formas complexas.Considerar factores como as necesidades de disipación de calor, o volume de produción e o impacto ambiental axudarache a tomar unha decisión informada sobre o tipo de disipador de calor máis axeitado para a túa aplicación.

Tipos de disipadores de calor

Para satisfacer diferentes requisitos de disipación de calor, a nosa fábrica pode producir diferentes tipos de disipadores de calor con moitos procesos diferentes, como a continuación:

Hora de publicación: 25-Xun-2023