L'importance du dissipateur thermique LED

Dissipateur de chaleur à DELest une plaque métallique utilisée pour la dissipation de la chaleur, généralement installée au bas d'une lampe à LED.Il peut efficacement disperser et dissiper la chaleur générée par la LED, maintenir la température de la LED dans une plage de sécurité et assurer le fonctionnement normal et la durée de vie de la lampe à LED.

La luminosité et la durée de vie des lampes à LED dépendent en grande partie du contrôle de la température des LED.Des températures élevées peuvent réduire la luminosité et la durée de vie des lampes à LED, voire entraîner leur défaillance.Par conséquent, le dissipateur thermique à LED est crucial pour les performances et la fiabilité des lampes à LED

Processus de fabrication principal du dissipateur thermique à LED

Voici plusieurs procédés de fabrication couramment utilisés pour les dissipateurs thermiques à LED :

1. Dissipateur thermique extrudé

Dissipateur de chaleur extrudéest fabriqué en poussant des billettes d'aluminium chaudes à travers une matrice en acier de la section transversale souhaitée, puis en les coupant ou en les sciant à la longueur demandée.Ce processus d'extrusion permet de créer des conceptions d'ailettes complexes.

2. Dissipateur de chaleur forgé à froid

Dissipateur de chaleur forgé à froidest fabriqué par forgeage à froid, les réseaux d'ailettes de broches sont formés en forçant la matière première en aluminium ou en cuivre dans la matrice de moulage par un poinçon à température habituelle, laissez les broches s'étendre à partir de la zone de base

3. Dissipateur thermique moulé sous pression

Le moulage sous pression est le processus de fabrication consistant à injecter du métal en fusion liquide sous haute pression dans un moule de haute précision.Il est souvent utilisé pour produire en masse des structures tridimensionnelles complexes avec une texture de surface détaillée

Quel processus de fabrication est le meilleur pour le dissipateur thermique LED ?

Si dissipateur de chaleur LED avec le même aspect, les prix des moules de coulée sous pression sont élevés, les moules de forgeage à froid sont modérés et les prix des moules d'extrusion sont relativement bas.

Du point de vue des coûts de traitement, le prix de l'usinage des profilés d'extrusion est élevé, le prix du moulage sous pression est modéré et le prix du forgeage et du pressage est relativement bon marché.

Du point de vue des coûts matériels, le coût des matériaux est relativement bon marché pour le moulage sous pression ADC12, tandis que A6063 est plus cher pour les matériaux d'extrusion et de forgeage.

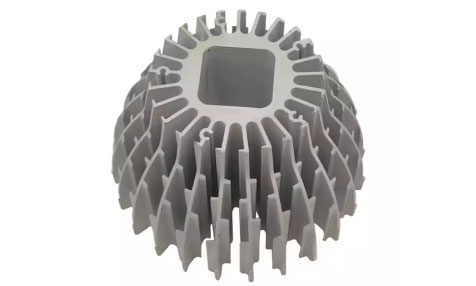

Prenons l'exemple des dissipateurs de chaleur à LED généralement en forme de tournesols.

si le processus d'extrusion, le matériau utilise souvent A6063, l'avantage est que l'effet de dissipation thermique du produit est relativement bon et que le traitement de surface du produit fini, tel que l'anodisation, est relativement facile.Le cycle de production de moules est généralement court de 10 à 15 jours et le prix du moule est bon marché.

L'inconvénient est que le coût de post-usinage est plus élevé et que le rendement est plus faible.

En utilisant le moulage sous pression pour produire des radiateurs à LED, le matériau ADC12 est souvent utilisé comme matériau.

Les avantages sont : un faible coût de traitement, une capacité de production élevée et la possibilité de produire différentes formes de radiateurs si le moule le permet.

Inconvénients : Le coût du moule est élevé et le cycle de production du moule est long, prenant généralement 20 à 35 jours.

Le dissipateur thermique à LED en forgeage à froid peut théoriquement être constitué de n'importe quel matériau.

Les avantages sont : un faible coût de traitement et une grande capacité de production.Le cycle de production de moules est généralement de 10 à 15 jours et le prix du moule est bon marché.

L'inconvénient est qu'en raison des limites du processus de forgeage, il n'est pas possible de produire des produits aux formes complexes

Pour résumer, si le dissipateur thermique à LED a une apparence complexe et une grande quantité, il est recommandé d'utiliser un processus de moulage sous pression, si le dissipateur thermique à LED a une apparence simple et une grande quantité, il est recommandé d'utiliser un processus de forgeage à froid,

Sinon, nous utilisons souvent un processus extrudé pour le faire.En même temps, nous devons analyser la situation spécifique et choisir la méthode de fabrication la plus appropriée pour les coûts et les performances du produit.

Types de dissipateur de chaleur

Afin de répondre aux différentes exigences de dissipation thermique, notre usine peut produire différents types de dissipateurs thermiques avec de nombreux processus différents, tels que ci-dessous :

Heure de publication : 21 avril 2023