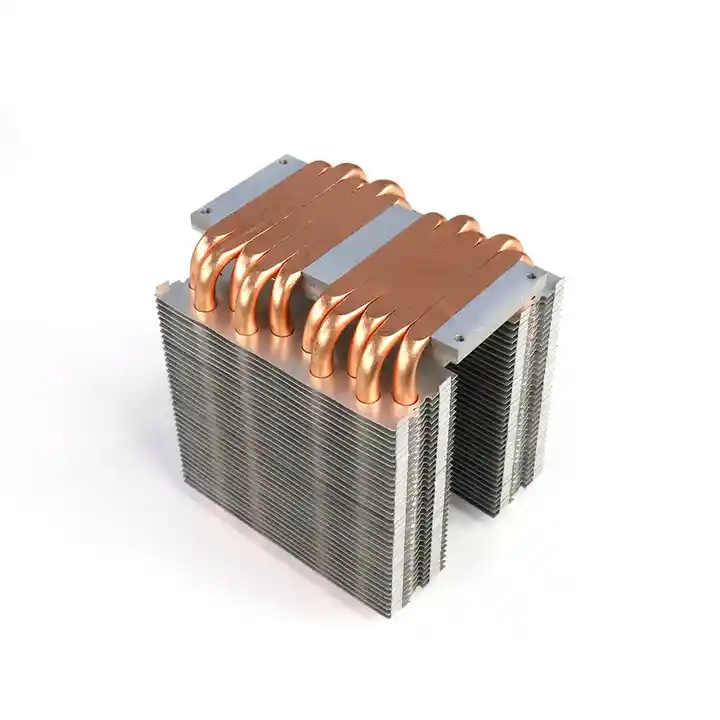

Dissipateurs thermiques à caloducssont un composant essentiel dans de nombreux appareils et systèmes électroniques pour dissiper efficacement la chaleur.Le processus de fabrication de ces dissipateurs thermiques implique plusieurs étapes et technologies complexes qui permettent un transfert de chaleur efficace.Dans cet article, nous allons nous plonger dans les détails du processus de fabrication des dissipateurs thermiques à caloducs, en explorant les différentes étapes impliquées et les technologies utilisées.

Pour comprendre le processus de fabrication des dissipateurs thermiques à caloduc, il est crucial de comprendre d'abord ce qu'est un caloduc.Un caloduc est un tube en cuivre ou en aluminium scellé qui contient une petite quantité de fluide de travail, généralement de l'eau, de l'alcool ou de l'ammoniac.Il repose sur les principes du changement de phase et de l'action capillaire pour transférer efficacement la chaleur de la source de chaleur au dissipateur thermique.

La première étape du processus de fabrication des dissipateurs thermiques pour caloducs est la fabrication des caloducs eux-mêmes.Le matériau utilisé est typiquement le cuivre en raison de son excellente conductivité thermique.Il existe deux méthodes principales utilisées pour fabriquer des caloducs : la méthode par gravité et la méthode de frittage.

Dans la méthode par gravité, un long tuyau de cuivre creux est rempli du fluide de travail choisi, laissant une petite quantité d'espace à l'extrémité pour la vapeur à occuper.Les extrémités du caloduc sont ensuite scellées et le tuyau est évacué pour éliminer l'air ou les impuretés.Le caloduc est ensuite chauffé à une extrémité pour provoquer la vaporisation du liquide, créant une pression à l'intérieur du tube.Cette pression amène la vapeur à s'écouler vers l'extrémité la plus froide, où elle se condense et retourne à l'extrémité d'origine par capillarité, perpétuant le cycle.Le caloduc est ensuite testé pour les fuites et la résistance mécanique avant de passer à l'étape suivante.

La méthode de frittage, quant à elle, consiste à compacter de la poudre de cuivre ou d'aluminium dans la forme souhaitée du caloduc.Cette poudre est ensuite chauffée jusqu'à ce qu'elle se fritte, formant une structure solide et poreuse.Ensuite, le fluide de travail est ajouté soit en l'injectant dans la structure frittée, soit en immergeant le caloduc dans le fluide pour lui permettre de pénétrer dans le matériau poreux.Enfin, le caloduc est scellé, évacué et testé comme mentionné dans la méthode de gravité.

Une fois les caloducs fabriqués, ils passent à l'étape suivante du processus de fabrication, qui consiste à les fixer aux dissipateurs thermiques.Le radiateur, généralement en aluminium ou en cuivre, est chargé de dissiper la chaleur transférée par les caloducs.Diverses méthodes sont utilisées pour fixer les caloducs au dissipateur thermique, notamment la soudure, le brasage et la liaison par adhésif thermique.

La soudure est une méthode couramment utilisée qui consiste à appliquer de la pâte à souder sur les surfaces de contact des caloducs et du dissipateur thermique.Les caloducs sont ensuite positionnés sur le dissipateur thermique et de la chaleur est appliquée pour faire fondre la soudure, créant ainsi une liaison solide entre les deux composants.Le brasage est un processus similaire au brasage mais utilise une température plus élevée pour faire fondre le matériau de remplissage qui forme la liaison entre les caloducs et le dissipateur thermique.Le collage par adhésif thermique, quant à lui, implique l'utilisation d'adhésifs spécialisés dotés de propriétés de conductivité thermique élevées pour fixer les caloducs au dissipateur thermique.Cette méthode est particulièrement utile lorsque vous travaillez avec des dissipateurs thermiques de forme complexe.

Une fois les caloducs solidement fixés au dissipateur thermique, l'ensemble est soumis à des tests de performances thermiques et d'intégrité mécanique.Ces tests garantissent que les caloducs et le dissipateur thermique transfèrent efficacement la chaleur et peuvent résister aux conditions de fonctionnement auxquelles ils seront soumis.Si des problèmes ou des défauts sont détectés pendant les tests, l'assemblage est renvoyé pour être retravaillé ou mis au rebut, selon la gravité du problème.

La dernière étape du processus de fabrication implique la finition et le traitement de surface des dissipateurs thermiques des caloducs.Cette étape comprend des processus tels que le polissage, l'anodisation ou le revêtement de la surface du dissipateur thermique pour améliorer ses capacités de dissipation thermique, améliorer la résistance à la corrosion ou obtenir une finition esthétique.Le choix de la finition et du traitement de surface dépend des exigences spécifiques et des préférences de l'application ou du client.

En conclusion, le processus de fabrication des radiateurs à caloducs est une procédure complexe et précise qui implique plusieurs étapes et technologies cruciales.De la fabrication des caloducs à leur fixation sur le dissipateur thermique et à la finition de l'assemblage, chaque étape joue un rôle essentiel pour assurer un transfert de chaleur efficace et la durabilité du dissipateur thermique.Alors que les appareils et systèmes électroniques continuent d'évoluer et d'exiger une efficacité thermique plus élevée, le processus de fabrication des dissipateurs thermiques à caloducs continuera de progresser, adoptant de nouvelles techniques et de nouveaux matériaux pour répondre aux besoins croissants de l'industrie.

Types de dissipateur de chaleur

Afin de répondre aux différentes exigences de dissipation thermique, notre usine peut produire différents types de dissipateurs thermiques avec de nombreux processus différents, tels que ci-dessous :

Heure de publication : 01 juillet 2023