En el mundo de los disipadores de calor, dos procesos de fabricación han surgido como líderes de la industria: la forja en frío y la fundición a presión.Ambos métodos tienen sus propias ventajas y desventajas únicas, y comprender las diferencias entre ellos es crucial para seleccionar el disipador de calor más adecuado para su aplicación específica.

Disipadores de calor forjados en fríose producen mediante un proceso que implica la aplicación de fuerzas de compresión a una barra o palanquilla de metal a temperatura ambiente.Este proceso, también conocido como conformado en frío, permite la creación de diseños de disipadores de calor complejos con alta precisión y tolerancias estrictas.Uno de los beneficios clave de la forja en frío es la eliminación de operaciones secundarias, como el mecanizado, lo que reduce el desperdicio de material y los costos de fabricación.

Una de las principales ventajas de los disipadores de calor forjados en frío es su excelente conductividad térmica.El proceso de forjado en frío garantiza un alto grado de uniformidad del metal, lo que se traduce en mejores capacidades de disipación de calor.Además, la ausencia de porosidad interna mejora la integridad estructural del disipador de calor, haciéndolo altamente eficiente en la transferencia de calor lejos de los componentes electrónicos sensibles.

La fundición a presión, por otro lado, consiste en inyectar metal fundido a alta presión en la cavidad de un molde, que luego se enfría y se retira para revelar la forma final del disipador de calor.Este proceso ofrece varias ventajas, incluidas capacidades de alto volumen de producción y la capacidad de crear formas complejas con detalles intrincados.La fundición a presión puede producir disipadores de calor con paredes más delgadas, lo que permite una mejor disipación del calor.

Uno de los beneficios clave dedisipadores de calor de fundición a presiónes su versatilidad en la selección de materiales.Mientras que los disipadores de calor forjados en frío generalmente se fabrican con aluminio, la fundición a presión permite el uso de una amplia gama de materiales, que incluyen aleaciones de zinc, cobre y magnesio.Esta versatilidad abre oportunidades para aplicaciones específicas que pueden requerir propiedades únicas del material, como alta conductividad eléctrica o resistencia a la corrosión.

Cuando se trata de rentabilidad, los disipadores de calor forjados en frío tienen una ventaja sobre los disipadores de calor de fundición a presión.El proceso de forjado en frío requiere menos energía en comparación con la fundición a presión, lo que se traduce en menores costos de fabricación.Además, la eliminación de operaciones secundarias en la forja en frío reduce aún más los costos al minimizar el desperdicio de material y el tiempo de procesamiento.

Sin embargo, los disipadores de calor de fundición a presión tienen ventajas en términos de escalabilidad y volumen de producción.La fundición a presión permite ciclos de producción rápidos, lo que la hace más adecuada para la fabricación a gran escala.La capacidad de producir disipadores de calor en grandes cantidades con una calidad constante hace que la fundición a presión sea la opción preferida para las industrias que exigen una producción en masa, como la automotriz y la electrónica de consumo.

Otra diferencia significativa entre la forja en frío y la fundición a presión es su impacto en el medio ambiente.La forja en frío es un proceso más respetuoso con el medio ambiente, ya que genera una cantidad mínima de desechos y desperdicios.La ausencia de operaciones secundarias significa menos consumo de energía y menos materiales utilizados.Por el contrario, la fundición a presión puede producir más residuos y consume mayores cantidades de energía debido a los procesos de fusión y enfriamiento involucrados.

En resumen, la elección entre disipadores de calor forjados en frío y disipadores de calor de fundición a presión depende en última instancia de los requisitos específicos de su aplicación.Los disipadores de calor forjados en frío ofrecen una excelente conductividad térmica, alta precisión y costos de fabricación reducidos.Por otro lado, los disipadores de calor de fundición a presión brindan versatilidad en la selección de materiales, escalabilidad para la producción en masa y la capacidad de crear formas complejas.Tener en cuenta factores como las necesidades de disipación de calor, el volumen de producción y el impacto ambiental lo ayudará a tomar una decisión informada sobre qué tipo de disipador de calor es el más adecuado para su aplicación.

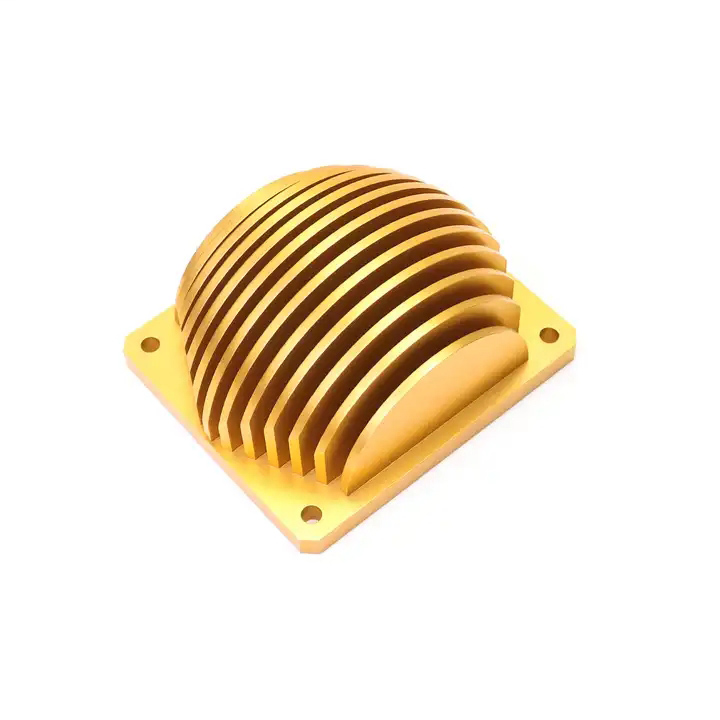

Tipos de disipador de calor

Para cumplir con los diferentes requisitos de disipación de calor, nuestra fábrica puede producir diferentes tipos de disipadores de calor con muchos procesos diferentes, como a continuación:

Hora de publicación: 25-jun-2023